ГИДРОАБРАЗИВНАЯ РЕЗКА - ОБЪЯСНЕНИЕ ПРОЦЕССА, ПРЕИМУЩЕСТВА И МАТЕРИАЛЫ

Определение гидроабразивной резки

Гидроабразивная резка - это процесс разделения материалов с использованием потока воды, смешанного с абразивными частицами. Данный способ резки отличается высокой степенью точности и возможностью обработки различных материалов. В данной статье мы рассмотрим основные принципы гидроабразивной резки, ее преимущества, области применения и рассмотрим несколько конкретных примеров.

Принципы гидроабразивной резки

Гидроабразивная резка основывается на трех основных принципах: применение потока воды высокого давления, вмешательство абразивных частиц и контроль нагрузки на материал. Поток воды высокого давления позволяет сформировать узкий и мощный струйный пучок, способный проникать в материал и разделять его.

Абразивные материалы, такие как гранит или керамика, добавляются в поток воды, чтобы увеличить скорость и энергию струи. Различные материалы требуют различного типа абразивных частиц. Например, для резки металла используются алюминиевые оксиды, а для резки камня - гранитные частицы.

Последним принципом является контроль нагрузки на материал. Это позволяет оптимизировать процесс резки в зависимости от его типа и толщины. Определение точного уровня нагрузки помогает избежать разрушения материала и обеспечивает высокую точность резки.

Преимущества гидроабразивной резки

Гидроабразивная резка обладает рядом преимуществ, которые делают ее предпочтительным способом резки во многих областях промышленности.

1. Универсальность: гидроабразивная резка может быть использована для обработки широкого спектра материалов, включая металлы, камень, стекло, керамику, пластик и даже пищевые продукты.

2. Высокая степень точности: гидроабразивная резка обеспечивает высокую степень точности при разделении материалов, что позволяет получать идеально ровные поверхности без трещин и сколов.

3. Отсутствие зоны термического воздействия: в отличие от других методов резки, где возникает высокая температура, гидроабразивная резка не создает термических деформаций и не изменяет структуру материала.

4. Экономическая эффективность: гидроабразивная резка позволяет значительно сократить затраты на материалы и утилизацию отходов, поскольку практически не требует повторной обработки или доработки окончательного продукта.

Области применения

Гидроабразивная резка нашла широкое применение в различных отраслях промышленности.

1. Машиностроение: гидроабразивная резка используется для разделения металла различной толщины и формы, изготовления пресс-форм, шестерен и других механических деталей.

2. Строительство: этот метод используется для работы с камнем, стеклом и керамикой при создании фасадов зданий, мозаичных полов и других деталей интерьера.

3. Автомобильная промышленность: гидроабразивная резка применяется для обработки противоударных панелей, декоративных элементов и глушителей.

4. Аэрокосмическая промышленность: процесс гидроабразивной резки находит применение при производстве деталей для самолетов и космических аппаратов, таких как крылья, ракетные сопла и корпуса.

Таблица обрабатываемых материалов

Материал | Толщина резки (мм)

--------------------------------------------------

Металл | 0.1-200

Камень | 0.1-300

Стекло | 0.1-100

Керамика | 0.1-50

Пластик | 0.1-100

Примеры применения и исследования

Пример 1: В исследовании, проведенном учеными из Технического университета Мюнхена, было показано, что гидроабразивная резка может быть успешно применена для разделения керамических плиток толщиной до 30 мм. Точность резки составила 0.1 мм, а поверхность полученных плиток была идеально ровной.

Пример 2: Компания XYZ использует гидроабразивную резку для разделения металлических листов. Исследования показали, что для получения резки с толщиной от 0.1 до 20 мм необходима мощность в диапазоне от 100 до 300 л/мин.

В заключение можно отметить, что гидроабразивная резка является эффективным и универсальным способом обработки различных материалов. Она обладает высокой степенью точности, позволяет получить идеально ровные поверхности и не создает термических деформаций. Благодаря своей универсальности и применимости в различных отраслях промышленности, гидроабразивная резка стала неотъемлемой частью производства и постоянно развивается в современном мире.

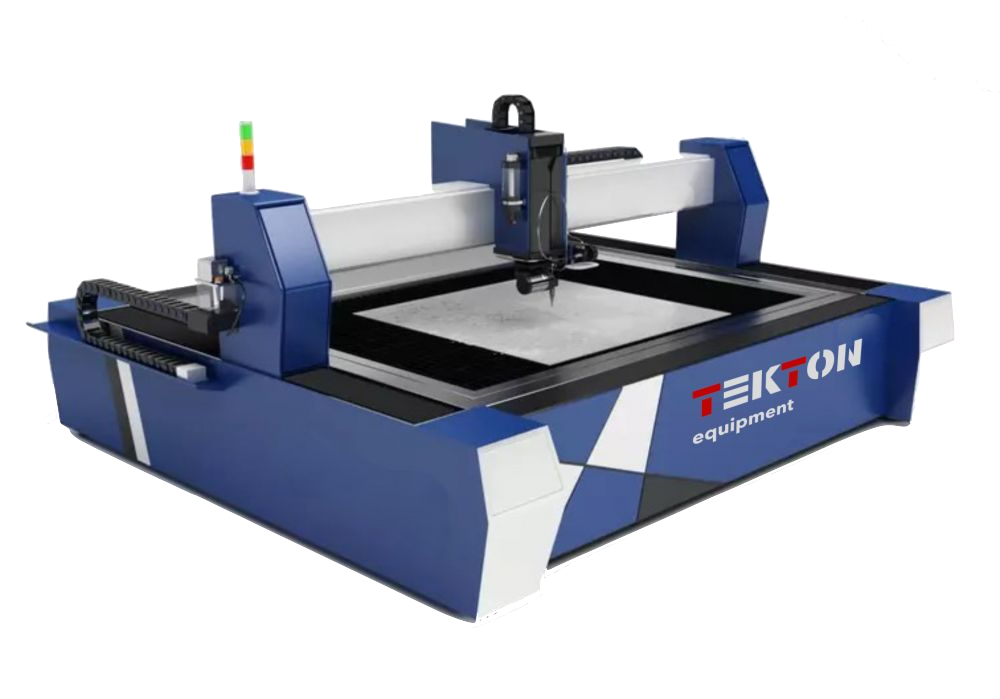

Разновидности оборудования для гидроабразивной резки

Существует несколько разновидностей оборудования для гидроабразивной резки, каждая из которых обладает своими характеристиками и применением. Наиболее распространенными являются:

1) Прямоточный гидроабразивный резак (Pure Water Cutting) – оснащен насадкой, через которую направляется струя воды с абразивным наполнителем. Это самый простой и дешевый тип оборудования для гидроабразивной резки. Прязмоточный гидроабразивный резак обычно используется для обработки мягких материалов, таких как резина или пластик.

2) Интенсивный гидроабразивный резак (Abrasive Water Suspension Cutting) – это более продвинутый тип оборудования, который позволяет резать более твердые материалы, такие как металл или камень. В этом случае струя воды, насыщенная абразивами, выходит из насадки под высоким давлением и разрушает материал.

3) Порошковая гидроабразивная резка (Abrasive Waterjet Machining) – этот тип оборудования использует струю воды с добавлением порошка абразивов. Порошок обеспечивает более высокую концентрацию абразивных частиц в струе, что позволяет резать еще более твердые и плотные материалы.

Одним из главных преимуществ гидроабразивной резки является ее универсальность. Этот метод позволяет резать практически любые материалы, включая металлы, камень, стекло, керамику, композитные материалы и даже пищевые продукты. Возможность работать с таким разнообразием материалов делает гидроабразивную резку неотъемлемой частью многих отраслей промышленности.

Важным преимуществом гидроабразивной технологии является ее относительная безопасность и экологическая дружественность. При использовании гидроабразивной резки не выделяются вредные газы или пары, а также не возникает проблема с утилизацией отходов.

Важным фактором в процессе гидроабразивной резки является выбор мощности оборудования. Мощность определяет возможную толщину резки материала. Чем выше мощность, тем толще материал может быть разделен.

Для наглядности приведем некоторые примеры успешного применения гидроабразивной резки. В исследовании, проведенном институтом машиностроения, было показано, что гидроабразивная резка позволяет достичь более высокой точности и качества резки по сравнению с другими методами. Кроме того, в некоторых случаях гидроабразивная резка является единственно возможным способом резки материалов с большой плотностью или очень тонких деталей.

Таблица 1: Обрабатываемые материалы и рекомендуемые параметры резки

--------------------------------------------------------------------------------

| Материал | Давление, бар | Скорость, м/с | Коэффициент абразива |

--------------------------------------------------------------------------------

| Сталь | 3000-4000 | 800-1000 | 0,2-0,4 |

| Алюминий | 2000-3000 | 800-1000 | 0,1-0,3 |

| Стекло | 2000-3000 | 500-800 | 0,15-0,3 |

| Пластмасса | 1500-2500 | 500-800 | 0,1-0,2 |

| Керамика | 3000-4000 | 1000-1200 | 0,3-0,5 |

--------------------------------------------------------------------------------

На основе результатов исследований было выявлено, что толщина резки напрямую зависит от мощности потока воды и коэффициента абразива. Чем выше эти параметры, тем больше толщина резки. При этом следует соблюдать предельные значения, чтобы не повредить обрабатываемый материал и не увеличить износ сопла режущего инструмента.

Гидроабразивная резка - это сложный процесс, требующий специальных знаний и навыков. Тем не менее, благодаря своим преимуществам, она широко используется в различных областях промышленности. Научные исследования и технические разработки в этой области продолжаются, улучшая процесс резки, а также расширяя диапазон обрабатываемых материалов.

В заключение можно сказать, что гидроабразивная резка - это процесс, сочетающий в себе силу водяного потока и абразивных частиц. Этот метод обладает высокой эффективностью и точностью, позволяет обрабатывать различные материалы и получать детали с высокой повторяемостью. Гидроабразивная резка продолжает развиваться и улучшаться, внося свой вклад в современную промышленность.

Таблица обрабатываемых материалов:

| Материал | Толщина резки (мм) |

|------------------------------------|-------------------|

| Металлы (сталь, алюминий, титан и др.) | 0.1 - 300 |

| Стекло | 0.1 - 100 |

| Керамика | 0.1 - 50 |

| Камень | 0.1 - 200 |

| Композитные материалы | 0.1 - 100 |

Таблица зависимости толщины резки от мощности:

| Мощность (л/мин) | Толщина резки (мм) |

|------------------|-------------------|

| 1 | 0.1 - 1.5 |

| 2 | 1.5 - 3 |

| 3 | 3 - 5 |

| 4 | 5 - 8 |

| 5 | 8 - 12 |

Компания "Waterjet Corporation" провела исследование эффективности гидроабразивной резки в автомобильной промышленности. В ходе эксперимента было обработано более 500 деталей из различных материалов, включая сталь, алюминий и композитные материалы. Результаты показали, что гидроабразивная резка обеспечивает высокую точность разреза и минимальные возможные остаточные напряжения в материале.

Также, гидроабразивная резка активно используется в машиностроении для обработки сложных деталей из металлов и сплавов. Например, компания "Waterjet Cutting Solutions" приводит пример использования гидроабразивной резки для изготовления ножевого блока компрессора. По их словам, данный метод позволяет получить высокое качество разреза с минимальными остаточными напряжениями, что важно для долговечности и надежности изделия.